热流道抛光技术是引进来的,但是目前我们已经掌握了热流道技术,并且技术也在不断的提升,使用范围也很广,为什么呢?因为热流道技术成型周期比较短,消耗的原料也比较少,利于加工制作等各种优点,但是模具容易做,而抛光技术却比较难,如果不进行抛光很容易影响模具的美观度,所以热流道抛光技术也就随之研发出来,能够快速的进行抛光工作。

如何快速高效且精密地抛光,成为众多热流道生产企业提升竞争力的核心目标之一。

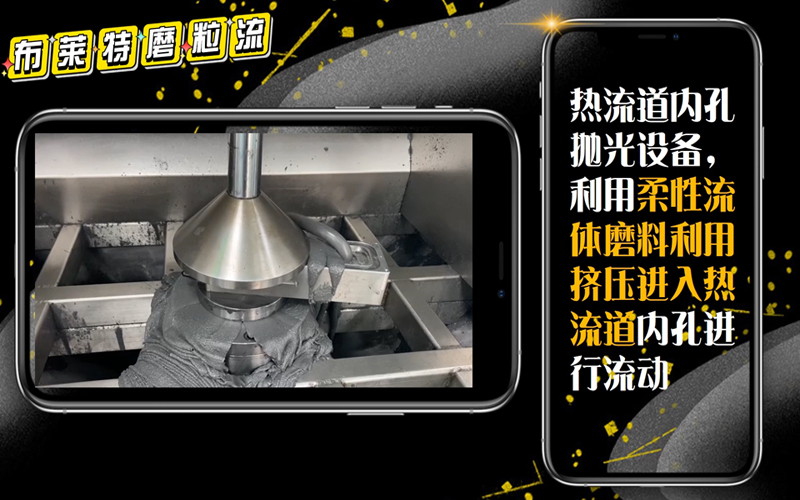

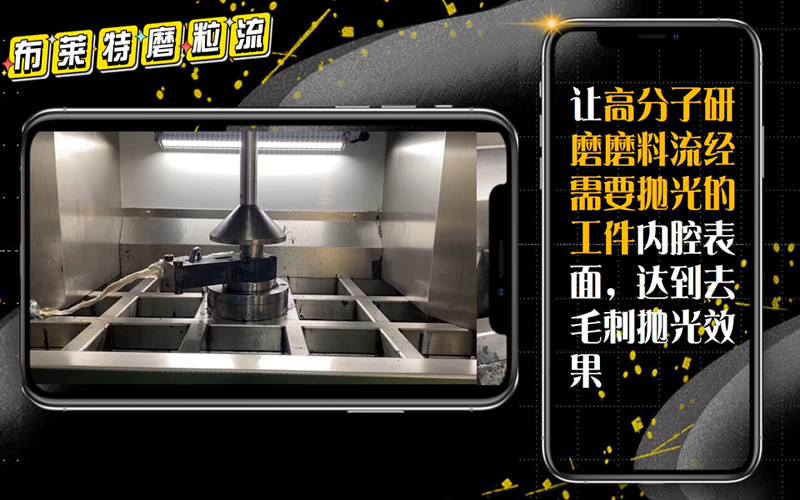

为了保持热流道模具的整体精度,许多企业已经开始采用流体抛光工艺,即热流道抛光。这种工艺不同于其他方法,采用聚合物软磨料快速抛光同时进行,因为模具是夹紧在夹具上的,受力均匀,不会对工件造成伤害。以下图片是流体抛光工作的实际图片,软磨料迅速通过热流道表面和工件内部的气孔,可以很全面地抛光工件,不留死角。

像缸体内介质在压力下会流经工件,所以我们也可以使用单向活塞,让磨料从一个方向流出,也可以使用双向的,而且还能加快热流道抛光的效率,各有优点,该工艺最大的特点是不同热流道需要不同的夹具,而装配夹具是抛光效果的最大影响因素。

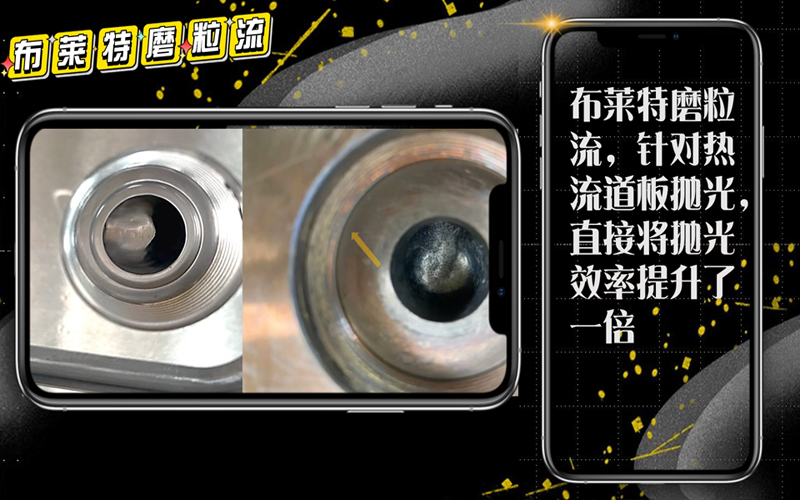

一块1出2的热流道板,抛光约15分钟;1出6的热流道板,抛光时间约30分钟;1出12的热流道板,抛光时间约1小时。当然,刀纹的深浅以及碳化的效果,同样会影响抛光的效率。

采用磨粒流抛光后的热流道板,公差影响非常小,1-3个μ之间的损失。因为高分子软磨料具备压力下的膨胀性,所以抛光效果非常均匀,去毛刺彻底光滑。

在热流道分流板抛光领域,布莱特磨粒流积累了足够丰富的经验,我们会在抛光过程中,对分流板施以足够的保护。这些细节,会帮助我们的客户避免很多的麻烦。同时,布莱特磨粒流具备丰富的热流道专用抛光机,以适应不同类型的热流道分流板抛光。