portant;">

1.相对于电化学抛光

虽然磨料流挤压珩磨的效率不如电化学珩磨,但其在抛光粗糙度方面的控制更为精确。经电化学抛光后,表面清洁效果良好,但表面光洁度不理想,特别适用于精密工件抛光。

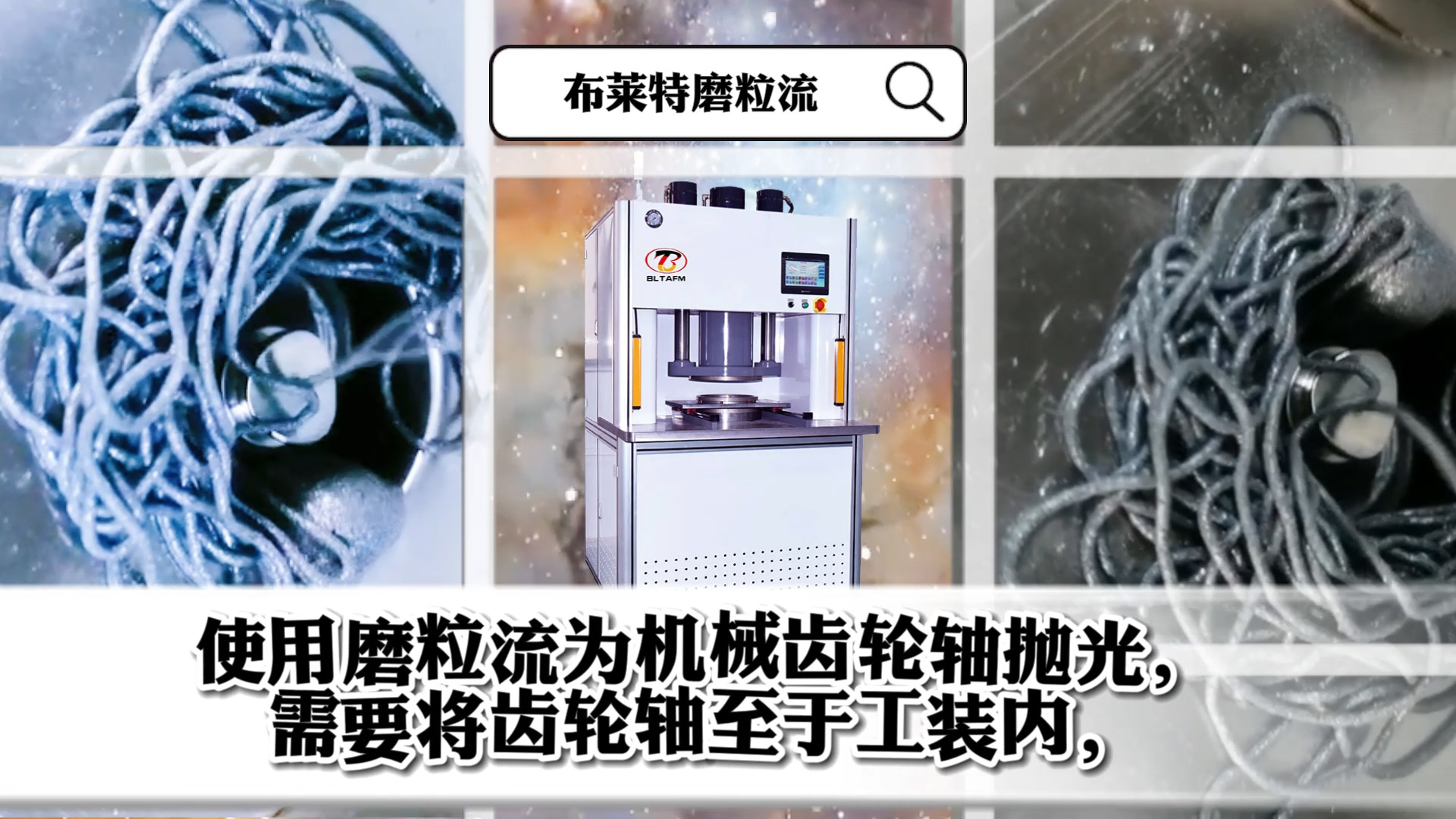

磨料流特别适合复杂工件的处理,例如内孔去毛刺,交叉孔去毛刺,弯曲孔,长孔,微孔,小孔抛光去毛刺。内表面人工无法触及的地方。

2.相对于研磨抛光

研磨抛光具有环保、低成本的优势,但是却不能对内孔进行抛光以及去除毛刺。

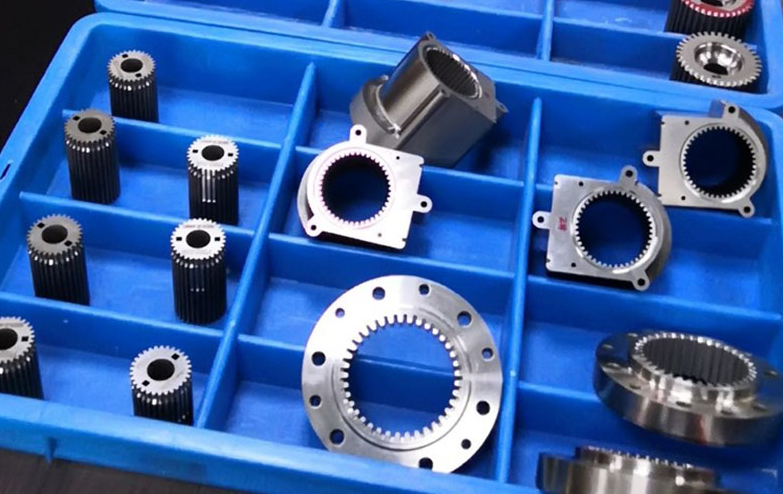

磨粒流为机械齿轮轴抛光:表面烧黑、氧化皮很厚,边缘有披锋毛刺

3.相对于磁力研磨机

挤压珩磨不仅可以完成精孔抛光去毛刺,而且经过磁性抛光后,产品表面呈现雾化模糊状态,不够光亮,外观美感差,毛刺去除不干净等。所以对于镜面工件磨粒流是最好的选择,无损耗,而且环保。

4.相对于喷砂抛光

形成高速喷射束将物料(石榴石砂、铜矿石、石英砂、金刚砂、铁砂、海南砂)高速喷射到待加工工件的表面。外表面或工件表面形状发生变化,不适合内部特别是曲面十字孔抛光。

磨粒流加工技术比较百搭,能够加工不同种类,不同材料以及不同尺寸的设备,加工范围小到02mm的小孔,大到1.2m左右的大型设备都能够使用磨粒流加工技术。

该工艺已广泛应用于精加工汽车零部件:进排气管,进气阀,增压室,喷油器,喷油器,缸盖,涡轮壳体和叶片,花键,齿轮,制动器等。 如:粗糙度缸盖铸件在专用的两位磨料流生产线上,每小时产量可达30件,粗糙度从Ra4μm或Ra5μm Ra0.4μm,可减少尾气排放7%,发动机功率增加6%,里程增加5。

上一篇:流体抛光:一种适用广泛的抛光方式