虽然目前市场上有很多抛光设备叫流体抛光机器,但真正的流体抛光机器只有磨粒流和磁流变(MR)。目前国内的MR技术还不是很成熟,所以今天我们将重点放在磨粒流上。根据磨料和功能的不同,磨粒流流体抛光大致可以分为三类,即标准磨粒流(半固体磨料)、高速磨粒流(液体磨料)和微孔抛光机(特殊流体磨料)。这三个流体抛光机器在不同的应用场景中具有独特的优势。

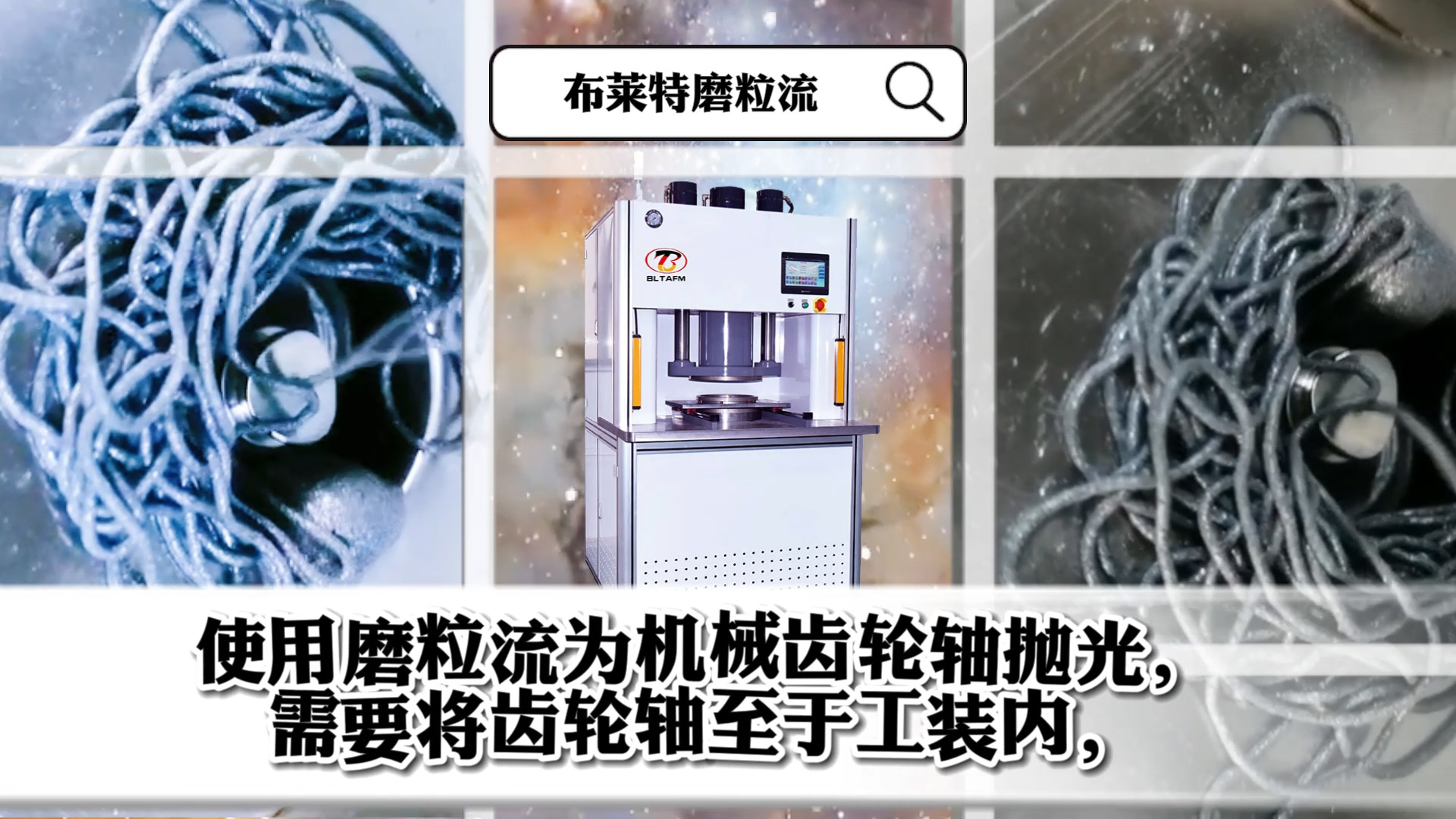

磨粒流为机械齿轮轴抛光:表面烧黑、氧化皮很厚,边缘有披锋毛刺

先说微孔抛光机。在这个抛光机出现之前,国内没有厂家,只能从德国和美国进口。现在SMANK磨粒流推出的微孔抛光机,无论是功能还是效果都已经超过了国外的设备。这里说的微孔抛光机不是简单的抛光微孔,还需要控制流量。一般用于需要流量计量的工件,如油嘴、喷射孔板、阀门组件等。

微孔抛光机中使用的磨料是一种非常特殊的液体磨料,粒径非常小,不会在几个微孔中堵塞孔,具有很强的磨削切削力。当然,这款流体抛光机最大的特点是可以实时在线控制流量,保持流量稳定在0.7%以下,基本在0.3%左右。

磨粒流轴类精密零件抛光机用途

先说高速磨粒流,它继承了标准磨粒流挤压研磨的特点,但改善了传统磨粒流磨料在复杂型腔内难以清洗的问题。使用液体磨料,它可以清洁沙子,去毛刺,清除铸造肿瘤等。在各种复杂的空腔中。当然,在获得一个优势的同时,也牺牲了一些优势。这种磨料,

如普通阀块、共轨管、水冷壳、3D打印内流道、制动泵等领域,非常适合高速磨粒流。可以肯定的是,高速磨粒流在精度上是非常完整的,所以SMT钢网等薄壁工件也会被用来去毛刺。

流体抛光是依靠高速流动的液体及其携带的磨粒冲刷工件表面达到抛光的目的。常用方法有:磨料喷射加工、液体喷射加工、流体动 力研磨等。流体动力研磨是由液压驱动,使携带磨粒的液体介质高速往复流过工件表面。介质主要采用在较低压力下流过性好的特殊化 合物(聚合物状物质)并掺上磨料制成,磨料可采用碳化硅粉末。 六磁研磨抛光 磁研磨抛光是利用磁性磨料在磁场作用下形成磨料刷,对工件磨削加工。

这种方法加工效率高,质量好,加工条件容易控制,工作条件好。采用合适的磨料,表面粗糙度可以达到 Ra0.1μ m。 在塑料模具加工中所说的抛光与其他行业中所要求的表面抛光有很大的不同,严格来说,模具的抛光应该称为镜面加工。它不仅对抛 光本身有很高的要求并且对表面平整度、光滑度以及几何精确度也有很高的标准。表面抛光一般只要求获得光亮的表面即可

镜面工艺是表面平整度和光洁度,达到Ra<0.01um.从而达到镜面的效果。加工后工件的使用性能、抗疲劳强度、耐磨性和耐腐蚀性都有明显的提高。

镜面加工是提高机械部件使用寿命的有效手段,能清晰倒影出物品影像的金属表面。镜面喷射抛光机擅长不规则外表面镜面加工,加工工件表面粗糙度要求为:0.02-0.03um,加工后精度可达0.01(同样的加工时间工件粗糙度0.04um抛光后预计0.02)小工件只需几秒-十几秒便可完成,无需熟练并经验丰富的技术工人,镜面喷射抛光机也可用于倒角、去毛刺。耗材为弹性磨料,具体详情请咨询我们

上一篇:机加工交叉孔的毛刺去除方法