流体抛光原理和应用范围

流体抛光是一种先进地抛光表里处理方式,是专门解决孔内弯曲、异形交叉孔工件、各类型模具内孔去毛刺、镜面抛光等,对于凹凸面与弯曲孔道等通常刀具、模具所达不到的复杂形状能有效处理。特别是在气体、液体类的导通管类进行镜面抛光,使研磨痕迹和流体通过方向一致,有效提高工件的性能和品质以及使用寿命,表面粗糙度可达镜面效果,镜面加工可控制在Ra0.1~0.04之间。

流体抛光原理:

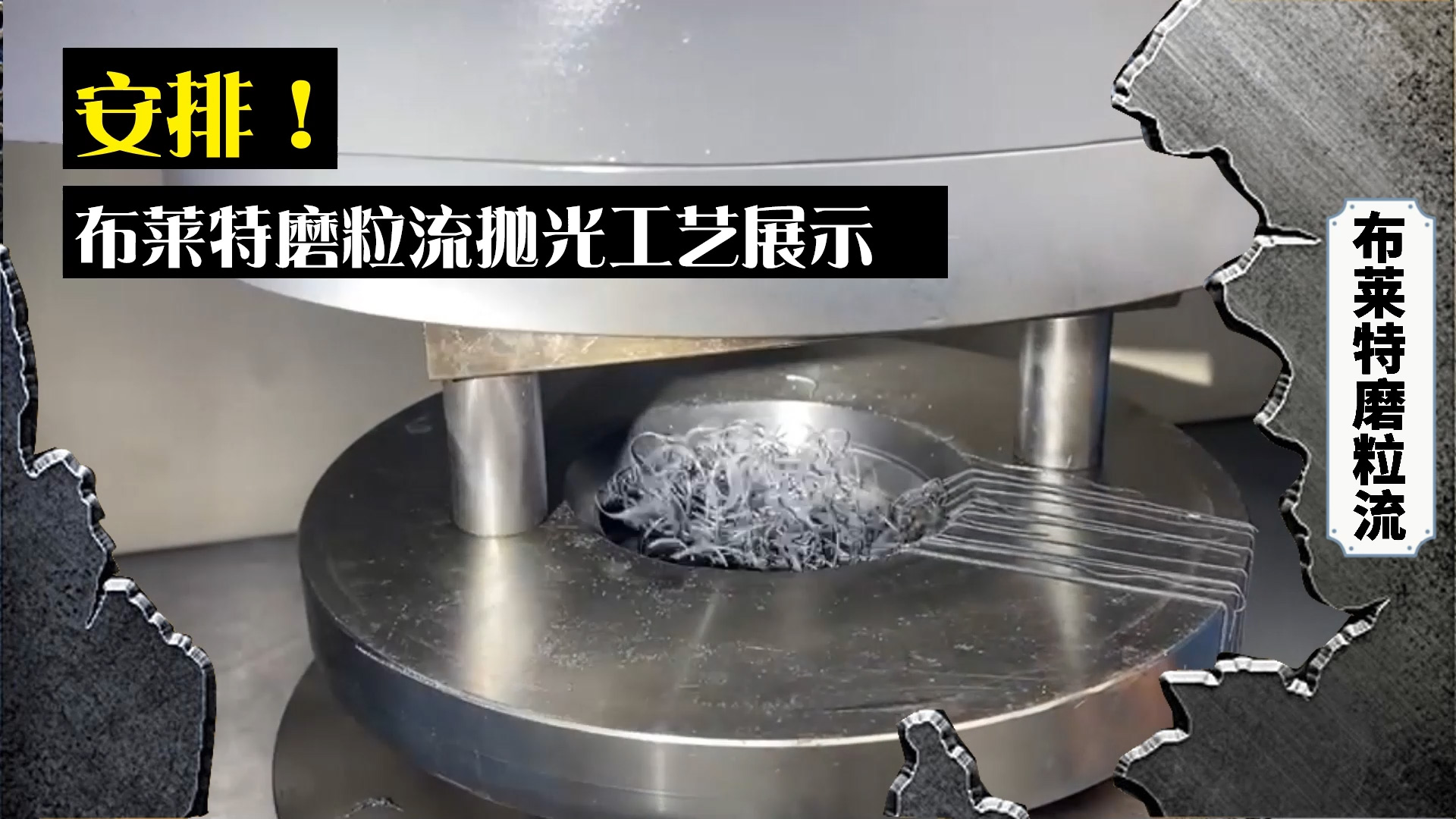

将工件置于流体抛光机工件台面,以治具夹持后机器上方磨料缸及固定座以油压缸向下紧密固定后,中间上下磨料缸将磨料充满后,下方往上方流动到顶部后再由上往下流动。以此上下往复运动方式,在选择流动次数以及流动量达到抛光效果。

流体抛光作用:

使用金刚石微粉或碳化矽微粉等各式研磨膏混合成高分子且具有流动性质的弹性混合物,在流体抛光机控制的压力下进行研磨,主要作用对象是工件所需加工的表面,以此来进行去毛刺、除飞边、磨圆角工作,减少工件表面粗糙度和波纹度。

流体抛光应用范围:

主要应用在工件需要繁复手工形状复杂的工件或者是精加工,及一般难以加工到的部位。流体抛光可用于震动抛光、滚筒抛光及其它大批量加工不够满意、精度不够高及加工时要受伤的工件。并能很好的除去放电加工或激光加工后再生的脱层,及前道工序加工后表面残留痕迹。可依照各种不同技术要求,做细部抛光处理达到镜面抛光最终目标或解决表面处理附着困难等问题。如今,流体抛光在工件表面处理上应用地非常广泛,其处理效果与传统方法相比较,更加显著。

流体抛光的三大核心技术:

1、 磨料配方:这几乎是每家企业的核心机密,每家企业的配方都不一样,所以抛光效果也不尽相同;,软磨料是由非常细小的硬质颗粒,混合相关液体,调制而成的半流体状态的介质,磨料颗粒的大小、硬度,以及半流体的粘稠度、遇热后是否会黏贴工件,是影响抛光去毛刺质量的关键。磨料通常选材有碳化硅、白刚玉、金刚石等,根据各自的硬度,对应不同材质的工件。例如铝制品、铜制品工件,选用碳化硅磨料即可。而硬度较高的钨钢、合金钢,选用白刚玉或金刚石更为合适。

2、 工装夹具:工装夹具设计的好坏,直接决定了抛光效果的稳定性、效率性,以及操作的简便性;,选用夹具的原因是,为了提高工件抛光去毛刺的效率。一来,一款夹具上可以同时夹持多个工件,一次性加工。二来,使用工装夹具后,退模换工件时,不必每次校准,大大减少了停机时间。

工装夹具设计的关键在于,在提升效率的前提下,如何保持工件均匀受力,而不致于使工件压伤。

3、 PLC系统:PLC系统是整个流体抛光设备的控制中心,PLC系统设计地简洁、规范,既可以让操作人员更快上手,减少培训磨合时间,又可以减少设备故障率,延长设备使用寿命。

流体抛光工艺的优点在于:处理内孔以及不规则形状的工件抛光时,有着极为优异的表现,效率高、效果好;,流体抛光工艺的缺点在于:无法处理尺寸较大的工件,不适合进行平面抛光,不适合处理圆管外壁。

该工艺已广泛用于汽车零部件的精加工:进排气管、进气门、增压腔、喷油器、喷油嘴、气缸头、涡轮壳体和叶片、花键、齿轮、制动器等。如:粗糙的气缸头铸造件在专门的二工位磨粒流生产线上,每小时生产量可达到30件,粗糙度从Ra4μm或Ra5μm达到Ra0.4μm,可使废气排放量减少7%,发动机功率增加6%,行驶里程数增加5%。

流体抛光是一种先进地抛光表里处理方式,是专门解决孔内弯曲、异形交叉孔工件、各类型模具内孔去毛刺、镜面抛光等,对于凹凸面与弯曲孔道等通常刀具、模具所达不到的复杂形状能有效处理。特别是在气体、液体类的导通管类进行镜面抛光,使研磨痕迹和流体通过方向一致,有效提高工件的性能和品质以及使用寿命,表面粗糙度可达镜面效果,镜面加工可控制在Ra0.1~0.04之间。

流体抛光原理:

将工件置于流体抛光机工件台面,以治具夹持后机器上方磨料缸及固定座以油压缸向下紧密固定后,中间上下磨料缸将磨料充满后,下方往上方流动到顶部后再由上往下流动。以此上下往复运动方式,在选择流动次数以及流动量达到抛光效果。

流体抛光作用:

效果

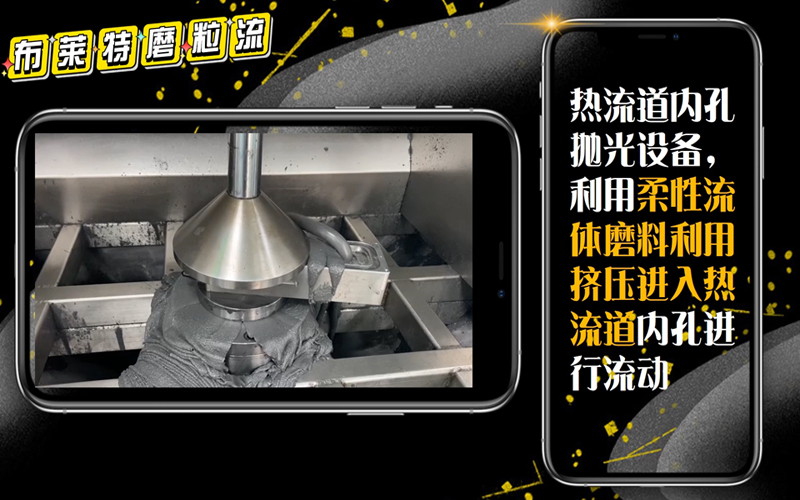

流体抛光机-突破传统加工模式以挤压流动方法,针对异形、不规则表面及内孔或细缝、微孔工件达到镜面抛光及去毛边效果。

技术

流体抛光技术是采用最新研磨抛光工法,可依照各种不同技术要求,做细部研磨处理。亦可依不同材质特性及前制处理状况达到镜面抛光最终目标或解决表面处理附着困难问题。

原理

其原理为以软性树脂+高流动性液态胶后依研磨或抛光需求选择加入研磨颗粒。制成一种非常特殊软性流动磨料,具有流动性及包覆高含量研磨粉特性下以上下运动方式通过工件表面。

方式

AFM抛光是将工件置于机器工件台面,以治具夹持后机器上方磨料缸及固定座以油压缸向下紧密固定后,中间上下磨料缸将磨料充满后;下方往上方是流动到达顶部后再由上往下流动。以此上下往复运动方式,在选择流动次数及流动量达到抛光效果。